Cięcie laserowe 3D to zaawansowana technologia obróbki metalu, która coraz częściej znajduje zastosowanie w nowoczesnym przemyśle. Rozwiązanie to pozwala na precyzyjne kształtowanie elementów przestrzennych – także tych o złożonej geometrii – bez konieczności stosowania dodatkowych operacji mechanicznych. Wyjaśniamy, kiedy cięcie przestrzenne laserem jest uzasadnione technologicznie i ekonomicznie oraz jakie możliwości w tym zakresie oferują maszyny i systemy marki TRUMPF.

Technologia cięcia laserowego 3D jako rozwinięcie nowoczesnych metod cięcia blach

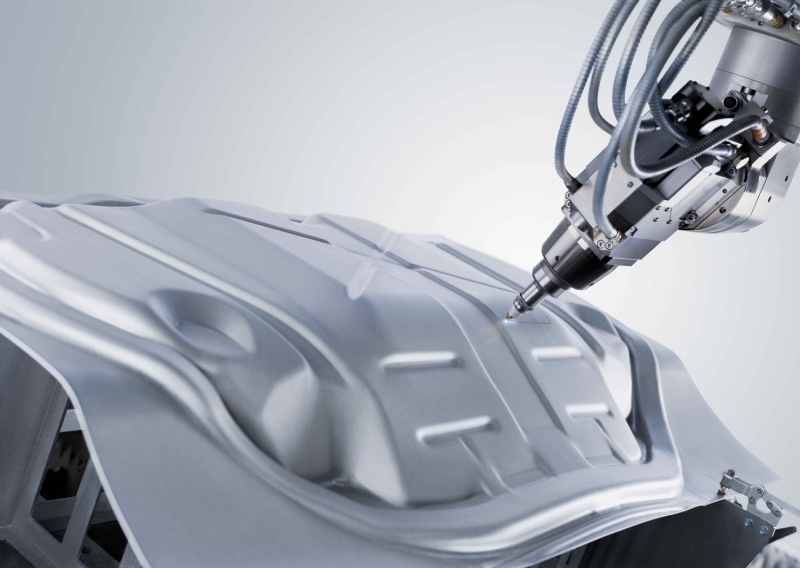

Technologia cięcia laserowego 3D stanowi naturalne rozszerzenie nowoczesnych metod cięcia blach, odpowiadając na potrzeby produkcji elementów przestrzennych. W przeciwieństwie do klasycznego cięcia 2D umożliwia ona obróbkę profili, rur oraz elementów giętych i tłoczonych. Dzięki temu możliwe jest wykonywanie otworów, wycięć i konturów bezpośrednio na gotowych detalach.

W ofercie marki TRUMPF dostępne są wycinarki laserowe 3D, zaprojektowane z myślą o elastycznej produkcji mało- i średnioseryjnej. Do najpopularniejszych rozwiązań należą systemy z serii TruLaser Cell, takie jak TruLaser Cell 3000 czy TruLaser Cell 7000, które łączą w sobie kompaktową budowę z dużą elastycznością zastosowań. Maszyny te integrują wieloosiowe głowice tnące, które pozwalają na swobodne prowadzenie wiązki lasera w przestrzeni, ograniczając konieczność stosowania dodatkowych narzędzi.

Cięcie przestrzenne laserem i jego znaczenie dla precyzyjnego cięcia metalu laserem

Cięcie przestrzenne laserem znajduje zastosowanie wszędzie tam, gdzie liczy się wysoka dokładność i powtarzalność detali. Technologia ta umożliwia precyzyjne cięcie metalu laserem nawet w trudno dostępnych miejscach, takich jak narożniki, przetłoczenia czy powierzchnie o zmiennej grubości. Efektem jest wysoka jakość krawędzi oraz minimalna strefa wpływu ciepła.

Maszyny TRUMPF do cięcia 3D są projektowane tak, aby zapewniać stabilność procesu przy zachowaniu wysokiej dynamiki ruchu. Przykładem są wspomniane już systemy z serii TruLaser Cell, które łączą w sobie kompaktową budowę z dużą elastycznością zastosowań. Dzięki temu możliwe jest skuteczne łączenie operacji cięcia, przycinania i otworowania w jednym cyklu produkcyjnym.

Zalety cięcia laserem 3D w porównaniu z obróbką konwencjonalną

Do najważniejszych zalet cięcia laserem 3D należy ograniczenie liczby etapów produkcji. Poszczególne elementy mogą być obrabiane bezpośrednio po gięciu lub tłoczeniu, co skraca czas realizacji i zmniejsza koszty logistyki wewnętrznej. Dodatkowo brak kontaktu narzędzia z materiałem eliminuje zużycie mechaniczne i ryzyko odkształceń.

Istotną korzyścią jest także elastyczność projektowania, która pozwala szybko reagować na zmiany konstrukcyjne. Wystarczy modyfikacja programu, aby dostosować geometrię detalu do nowych wymagań – nie ma potrzeby wymiany narzędzi czy przygotowania nowego oprzyrządowania. W praktyce oznacza to większą swobodę w projektowaniu komponentów, możliwość szybkiego prototypowania oraz łatwiejsze wdrażanie krótkich serii produkcyjnych – bez długiego czasu przygotowawczego.

Laser 3D – zastosowanie w przemyśle

Laser 3D znajduje zastosowanie w wielu gałęziach przemysłu, w których liczą się precyzja i powtarzalność. Technologia ta jest wykorzystywana między innymi w przemyśle motoryzacyjnym, przy produkcji komponentów konstrukcyjnych i elementów karoserii. Sprawdza się również w sektorze maszynowym oraz w produkcji obudów i ram przestrzennych.

Laser w przemyśle metalowym pełni dziś funkcję uniwersalnego narzędzia obróbczego, zdolnego do pracy z różnymi materiałami. Systemy TRUMPF umożliwiają cięcie stali konstrukcyjnej o grubości do kilkunastu milimetrów, stali nierdzewnej oraz aluminium, co pozwala na obróbkę takich elementów jak np. wsporniki, konsole, elementy podwozia czy skomplikowane węzły konstrukcyjne. Dzięki stabilnym źródłom promieniowania proces zachowuje wysoką jakość nawet przy długich cyklach produkcyjnych.

Nowoczesne metody cięcia blach a rola laserów TRUMPF

W kontekście nowoczesnych metod cięcia blach kluczową rolę odgrywają źródła promieniowania laserowego. TRUMPF oferuje własne źródła laserów przemysłowych, takie jak TruDisk i TruFiber, które są projektowane do pracy w wymagających warunkach produkcyjnych. Zapewniają one stabilną moc oraz wysoką sprawność energetyczną maszyny.

Zastosowanie odpowiednich laserów pozwala na precyzyjne sterowanie procesem cięcia 3D. Parametry wiązki mogą być dostosowywane do konkretnego materiału i geometrii detalu. W praktyce przekłada się to na wysoką jakość krawędzi oraz możliwość realizacji skomplikowanych projektów bez kompromisów technologicznych.

Cięcie laserowe 3D – kiedy wdrożenie tej technologii jest opłacalne?

Wdrożenie technologii cięcia laserowego 3D jest szczególnie uzasadnione w produkcji zróżnicowanej i elastycznej. Rozwiązanie to sprawdza się tam, gdzie często zmieniają się projekty, a serie produkcyjne są krótkie lub średnie. Pozwala to ograniczyć koszty narzędzi i przyspieszyć proces przygotowania produkcji.

Istotnym warunkiem opłacalności jest także odpowiednie zaplecze projektowe i automatyzacyjne. Systemy TRUMPF są przystosowane do integracji z oprogramowaniem CAD/CAM, co ułatwia programowanie i symulację procesu. Dzięki temu technologia cięcia laserowego 3D może być efektywnie wykorzystywana w zakładach produkcyjnych, które stawiają na rozwój i innowacje.

Nowoczesne systemy TRUMPF są wyposażone w oprogramowanie TruTops Boost, które umożliwia intuicyjne programowanie procesów cięcia 3D oraz symulację przed faktyczną obróbką. Takie rozwiązanie minimalizuje ryzyko błędów i skraca czas przygotowania produkcji, co przekłada się na realną oszczędność czasu i kosztów w codziennej pracy zakładu.

Artykuł sponsorowany

Makra-Met to profesjonalny portal branżowy, który od 2024 roku dostarcza ekspercką wiedzę z zakresu przemysłu metalowego. Realizując nasze motto „Przemysłowe trendy wykute w metalu”, łączymy praktyczne doświadczenie z innowacyjnym podejściem do branży.