Sterownik PLC to kluczowy element nowoczesnych systemów automatyzacji, wykorzystywany do sterowania urządzeniami i procesami technologicznymi. To właśnie dzięki PLC możliwe jest efektywne, precyzyjne oraz bezawaryjne prowadzenie produkcji, a także automatyzacja pracy maszyn, urządzeń czy całych obiektów. Współczesne rozwiązania oparte na PLC gwarantują elastyczność, szybkie dostosowanie do wymagań oraz odporność na trudne warunki przemysłowe.

Co to jest sterownik PLC?

Sterownik PLC (Programmable Logic Controller) to specjalizowany komputer przemysłowy, przeznaczony do realizacji automatycznego sterowania w aplikacjach przemysłowych. Urządzenie to umożliwia gromadzenie sygnałów z czujników, ich analizę zgodnie z zaprogramowanym algorytmem oraz sterowanie wyjściami, takimi jak siłowniki, silniki czy zawory. PLC bazuje na nowoczesnych technologiach mikroprocesorowych, zapewniając wydajność oraz niezawodność także w środowiskach narażonych na drgania, wilgoć, wysoką temperaturę czy zakłócenia elektromagnetyczne.

Podstawową cechą sterownika PLC jest cykliczny charakter jego pracy. Oznacza to, że sterownik stale odczytuje sygnały wejściowe, przetwarza je według zapisanego programu i dokonuje bieżącej aktualizacji stanu wyjść – ten proces powtarza się bez przerwy, gwarantując błyskawiczną reakcję na zmiany otoczenia. PLC zastąpiły skomplikowane układy stycznikowo-przekaźnikowe, minimalizując liczbę połączeń kablowych i znacząco usprawniając modyfikację logiki działania.

Budowa i podstawowe elementy sterownika PLC

Budowa sterownika PLC opiera się na kilku zasadniczych elementach. Centralną rolę pełni układ mikroprocesorowy z pamięcią programu, odpowiedzialną za wykonanie wszystkich poleceń zapisanych przez użytkownika. Pamięć przechowuje zarówno kod programu, jak i dane konfiguracyjne oraz zmienne tymczasowe.

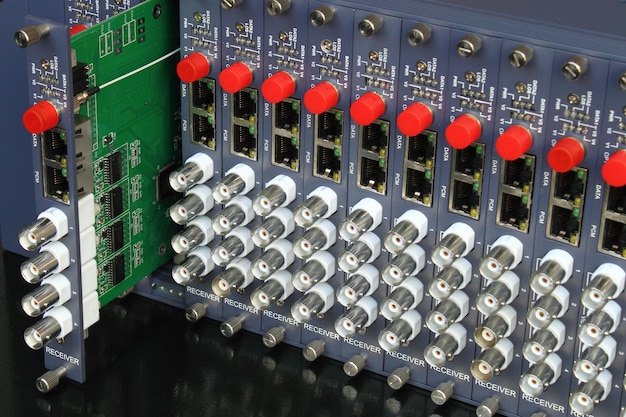

Integralną częścią każdego PLC są moduły wejść i wyjść (I/O). Moduły wejściowe gromadzą sygnały cyfrowe lub analogowe pochodzące m.in. z czujników, natomiast moduły wyjściowe sterują pracą urządzeń wykonawczych. Dzięki temu PLC staje się rdzeniem każdego systemu automatyki, łącząc fizyczne urządzenia z logiką sterowania.

Kluczowa jest także modularna konstrukcja PLC. Umożliwia to rozbudowę o dodatkowe moduły, dostosowanie liczby wejść i wyjść, a także integrację z innymi układami. Liczne interfejsy komunikacyjne takie jak Ethernet, Profibus czy Modbus pozwalają na współpracę z systemami nadrzędnymi oraz zdalne zarządzanie.

Dla niezawodności systemu istotna jest przemysłowa obudowa PLC, zapewniająca odporność na czynniki środowiskowe. Ukończony system PLC jest w stanie pracować nawet w ekstremalnych warunkach, gwarantując ciągłość sterowania i bezpieczeństwo operacji.

Jak działa sterownik PLC?

Sterownik PLC realizuje swoje zadania w powtarzającym się cyklu. Proces ten rozpoczyna się od odczytu wszystkich sygnałów wejściowych trafiających z czujników do sterownika. Następnie wykorzystywany jest algorytm sterujący, napisany w specjalnie przystosowanym języku programowania PLC, który przetwarza dane zgodnie z założeniami użytkownika.

W kolejnym etapie wartości wyjściowe są aktualizowane, co przekłada się na sterowanie urządzeniami wykonawczymi, takimi jak siłowniki czy silniki. Cykliczne działanie i bardzo krótki czas trwania pojedynczej pętli programu (od kilku do kilkudziesięciu milisekund) powoduje, że PLC gwarantuje wysoką precyzję, niezawodność oraz praktycznie natychmiastową reakcję na każdą zmianę w środowisku pracy.

Kluczową funkcją sterownika jest możliwość elastycznego programowania oraz szybkiej zmiany logiki działania bez konieczności wykonywania czasochłonnych przeróbek sprzętowych. Zmiana algorytmu wymaga jedynie modyfikacji programu w pamięci urządzenia, co skraca czas wdrożenia i serwisu.

Funkcje i możliwości PLC

Sterowniki PLC wykraczają poza prostą kontrolę sygnałów na wejściu i wyjściu. Oferują zaawansowane funkcje logiczne, czasowe oraz arytmetyczne, które pozwalają na realizowanie złożonych scenariuszy sterowania. Przykładowo mogą one zbierać dane historyczne o pracy systemu, analizować parametry procesów oraz komunikować się z innymi urządzeniami automatyki i systemów nadrzędnych.

Dzięki wbudowanej funkcjonalności komunikacyjnej PLC mogą być centralnym punktem rozproszonego systemu automatyzacji obejmującego wiele maszyn i urządzeń. Rozwój technologii powoduje, że coraz częściej PLC są integrowane z technologiami Internetu Rzeczy, umożliwiając zdalne zarządzanie i monitorowanie pracy urządzeń w czasie rzeczywistym.

Współczesne PLC coraz częściej wykorzystują algorytmy sztucznej inteligencji oraz zaawansowane metody analizy danych do optymalizacji przebiegu procesów w czasie rzeczywistym. Integracja z systemami MES oraz SCADA zapewnia pełny nadzór, analizę efektywności i wsparcie dla podejmowania decyzji.

Zastosowanie sterowników PLC

Sterowniki PLC to niezbędny element automatyki, stosowany w niemal każdej gałęzi przemysłu. PLC zarządza procesami produkcyjnymi w zakładach przemysłowych, zapewniając ciągłość i powtarzalność operacji przy jednoczesnym minimalizowaniu ryzyka błędów ludzkich. W systemach transportu, jak sygnalizacje świetlne oraz sterowanie ruchem, PLC wspiera płynność i bezpieczeństwo.

W budownictwie i nowoczesnych obiektach inteligentnych PLC zapewnia zarządzanie infrastrukturą techniczną. Automatyczne sterowanie windami, systemami oświetleniowymi, wentylacją i bezpieczeństwem pozwala osiągnąć wysoką efektywność energetyczną oraz komfort użytkowania.

Sterowniki PLC są wykorzystywane także do obsługi linii montażowych, maszyn pakujących oraz instalacji ścieków i systemów uzdatniania wody. Modułowa budowa pozwala dostosować możliwości sterownika do skali i wymagań konkretnej aplikacji. Na świecie PLC sterują milionami maszyn i urządzeń, stanowiąc fundament współczesnej automatyki przemysłowej.

Typowa konfiguracja i możliwości rozwoju PLC

Standardowe systemy PLC oferują szerokie możliwości konfiguracji. Od prostych aplikacji z kilkudziesięcioma wejściami i wyjściami, po zaawansowane układy obsługujące setki sygnałów oraz wspierające najbardziej wymagające procesy przemysłowe. Modułowa struktura oraz obsługa różnych protokołów komunikacyjnych czynią PLC wszechstronnym narzędziem do automatyzacji.

Obecnie trendem w rozwoju systemów sterowania jest integracja PLC z technologiami IoT oraz narzędziami do zaawansowanej analizy danych. Dzięki temu możliwe jest zdalne monitorowanie parametrów pracy, predykcyjne wykrywanie awarii oraz optymalizacja zużycia energii. Adaptacja sztucznej inteligencji pozwala na dynamiczną optymalizację i szybkie dostosowywanie pracy urządzeń do zmieniających się warunków biznesowych.

Znaczenie PLC w automatyzacji

Sterowniki PLC są dziś niezastąpionym ogniwem automatyki przemysłowej. Pełnią rolę głównego narzędzia do sterowania i monitorowania procesów, umożliwiając osiągnięcie najwyższych standardów bezpieczeństwa, wydajności, a także elastyczności działań. Bez PLC rozwój nowoczesnych linii produkcyjnych, inteligentnych budynków czy systemów transportowych byłby niemożliwy.

Ich szerokie możliwości rozbudowy gwarantują adaptację do dynamicznie zmieniających się wymagań rynku oraz technologii. Cienka granica pomiędzy światem rzeczywistym a cyfrowym, jaką umożliwiają sterowniki PLC, czyni je filarem funkcjonowania współczesnego przemysłu i budownictwa. PLC nie tylko usprawniają pracę maszyn, ale także wspomagają zarządzanie, analizę i optymalizację wszelkich procesów realizowanych w przedsiębiorstwach.

Makra-Met to profesjonalny portal branżowy, który od 2024 roku dostarcza ekspercką wiedzę z zakresu przemysłu metalowego. Realizując nasze motto „Przemysłowe trendy wykute w metalu”, łączymy praktyczne doświadczenie z innowacyjnym podejściem do branży.