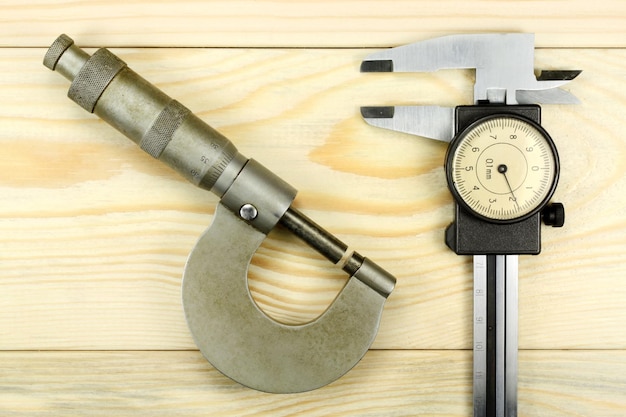

Mikrometr to jedno z najważniejszych narzędzi służących do niezwykle precyzyjnego pomiaru małych odległości, wymiarów geometrycznych oraz sprawdzania tolerancji we współczesnym przemyśle i laboratoriach. Zapewnienie wysokiej rzetelności pomiarów oraz minimalizacja błędów odczytu stanowią podstawowy cel konstrukcji i technologii działania mikrometra[1][2][3][4].

Budowa i zasada działania mikrometra

Mikrometr opiera się na mechanizmie drobno gwintowanej śruby, która pozwala na wyjątkowo dokładne przesuwanie wrzeciona względem kowadełka, wyznaczając w ten sposób odległość mierzoną z precyzją do 1 μm, czyli jednej tysięcznej milimetra[1][3]. Wzdłuż śruby mikrometrycznej montuje się główne elementy konstrukcyjne:

- Kabłąk – stabilna ramka zapewniająca odporność na odkształcenia[1][4].

- Kowadełko – nieruchoma część, na której opiera się mierzona próbka[1][4].

- Wrzeciono – ruchoma część dociskająca mierzony obiekt[1][4].

- Śruba mikrometryczna – odpowiada za ruch wrzeciona i bardzo dokładną zmianę odległości[1][4].

- Tuleja i bęben – elementy z podziałką służące do odczytu pomiaru[1].

- Sprzęgło – zapobiega zbytniemu dokręceniu śruby i zabezpiecza przed uszkodzeniem narzędzia lub próbki[1][4].

- Zacisk – pozwala zablokować pozycję pomiarową, stabilizując odczyt[1][4].

Odczyt uzyskuje się przez analizę skali umieszczonej na tulei oraz bębnie. Wersje cyfrowe mogą dodatkowo korzystać z elektronicznych czujników generujących błyskawiczny i bardzo dokładny wynik pomiaru oraz opcję przesyłu danych do systemu komputerowego[1][3].

Mikrometr a postulat Abbego

Mikrometr zaprojektowany jest w taki sposób, aby spełniać postulat Abbego. Oznacza to, że mierzony przedmiot oraz narzędzie pomiarowe leżą na jednej linii prostej, co skutecznie minimalizuje możliwość wystąpienia błędów wynikających z nieosiowości układu lub nieprawidłowego ustawienia elementów[3]. Dzięki temu mikrometr uznawany jest za znacznie bardziej precyzyjny od popularnych suwmiarek, szczególnie gdy szczególna dokładność jest kluczowa dla całego procesu[3].

Rodzaje mikrometrów i zakresy pomiarowe

W zależności od zastosowań, wyróżnia się różne typy mikrometrów, zaprojektowane do zadań specjalnych[1][2]:

- Mikrometry zewnętrzne – przeznaczone do pomiaru wymiarów zewnętrznych, np. grubości lub średnic wałków[1][2].

- Mikrometry wewnętrzne – stosowane do pomiaru średnic otworów oraz innych wymiarów wewnętrznych[1][2].

- Mikrometry głębokościowe – wykorzystywane do sprawdzania głębokości otworów i rowków[1][2].

- Mikrometry specjalistyczne do określonych zastosowań, takich jak pomiar gwintów, blach, rur czy narzędzi[2][4].

Pojedyncze narzędzie posiada typowy zakres pomiarowy 0–25 mm. Do pomiarów większych stosuje się zestawy mikrometrów obejmujące kolejne odcinki skali, np. 25–50 mm, 50–75 mm itd.[2][3]. Precyzja odczytu sięga zwykle 1 μm (0,001 mm), co przekracza możliwości wielu innych mierników liniowych[3].

Zastosowanie mikrometrów

Mikrometry są nieodzownym narzędziem w inżynierii mechanicznej, produkcji przemysłowej, kontroli jakości, a także w badaniach laboratoryjnych i medycynie, gdzie wymagana jest weryfikacja drobnych tolerancji wymiarowych oraz konsekwentnej jakości wyrobów[1][2]. W praktyce znajduje się je wszędzie tam, gdzie pomiar wymiarów z dokładnością do mikrometrów może mieć zasadnicze znaczenie dla bezpieczeństwa i poprawności funkcjonowania urządzeń lub mechanizmów.

Dzięki nowoczesnym technologiom, cyfrowe mikrometry umożliwiają szybki, wygodny odczyt oraz integrację wyników z komputerowymi systemami kontroli produkcji. Opcja przesyłania danych bezprzewodowo znacznie usprawnia rejestrację i analizę zebranych pomiarów, a także minimalizuje ryzyko błędów ludzkich podczas dokumentowania wyników[1][3].

Znaczenie mikrometra w pomiarach precyzyjnych

Funkcjonalność mikrometra wykracza poza podstawowe pomiary liniowe. Narzędzie to umożliwia również pomiar głębokości oraz wymiarów wewnętrznych elementów, czym znacząco przewyższa tradycyjne metody pomiarowe stosowane w produkcji przemysłowej i laboratoriach badawczych[2][4]. Główne korzyści z zastosowania mikrometrów sprowadzają się do zapewnienia powtarzalnej, bardzo wysokiej dokładności i stabilności pomiaru, co ma krytyczne znaczenie w procesach wymagających najwyższej jakości wykonania[3].

Konstrukcja mikrometra oparta jest o sztywność i odporność kabłąka, doskonałe spasowanie wrzeciona i kowadełka oraz niezawodność śruby mikrometrycznej. Sprzęgło gwarantuje stały nacisk podczas pomiaru, co eliminuje wpływ czynników subiektywnych[1][4]. Całokształt konstrukcji czyni mikrometr jednym z najbardziej zaawansowanych narzędzi do kontroli wymiarów stosowanym zarówno przez inżynierów jak i specjalistów ds. jakości.

Podsumowanie

Mikrometr to niezwykle precyzyjne narzędzie pomiarowe o kluczowym znaczeniu w kontroli wymiarów geometrycznych. Działa w oparciu o zasadę przesuwania wrzeciona śrubą mikrometryczną i umożliwia uzyskanie dokładności sięgającej 1 μm. Spełnienie postulatu Abbego sprawia, że narzędzie to minimalizuje błędy pomiarowe, a różnorodność dostępnych typów znacząco zwiększa zakres jego zastosowań w przemyśle, laboratoriach oraz badaniach naukowych[1][2][3][4].

Źródła:

- https://narzedziapomiarowe.com.pl/mikrometr

- https://www.inzynieriapowierzchni.pl/artykul/mikrometr-co-to-jest-i-do-czego-sluzy-655517

- https://www.keyence.eu/plpl/ss/products/measure-sys/measurement-selection/type/micrometer.jsp

- https://pl.wikipedia.org/wiki/Mikrometr_(przyrząd)

Makra-Met to profesjonalny portal branżowy, który od 2024 roku dostarcza ekspercką wiedzę z zakresu przemysłu metalowego. Realizując nasze motto „Przemysłowe trendy wykute w metalu”, łączymy praktyczne doświadczenie z innowacyjnym podejściem do branży.